🔧 Литьё пластиковых корпусов: реальный кейс от Speed3D

📦 Новый проект: от идеи до корпуса прибора

Привет, друзья! Сегодня делимся нашим свежим кейсом — производством пластикового корпуса для прибора методом литья в силиконовую форму.

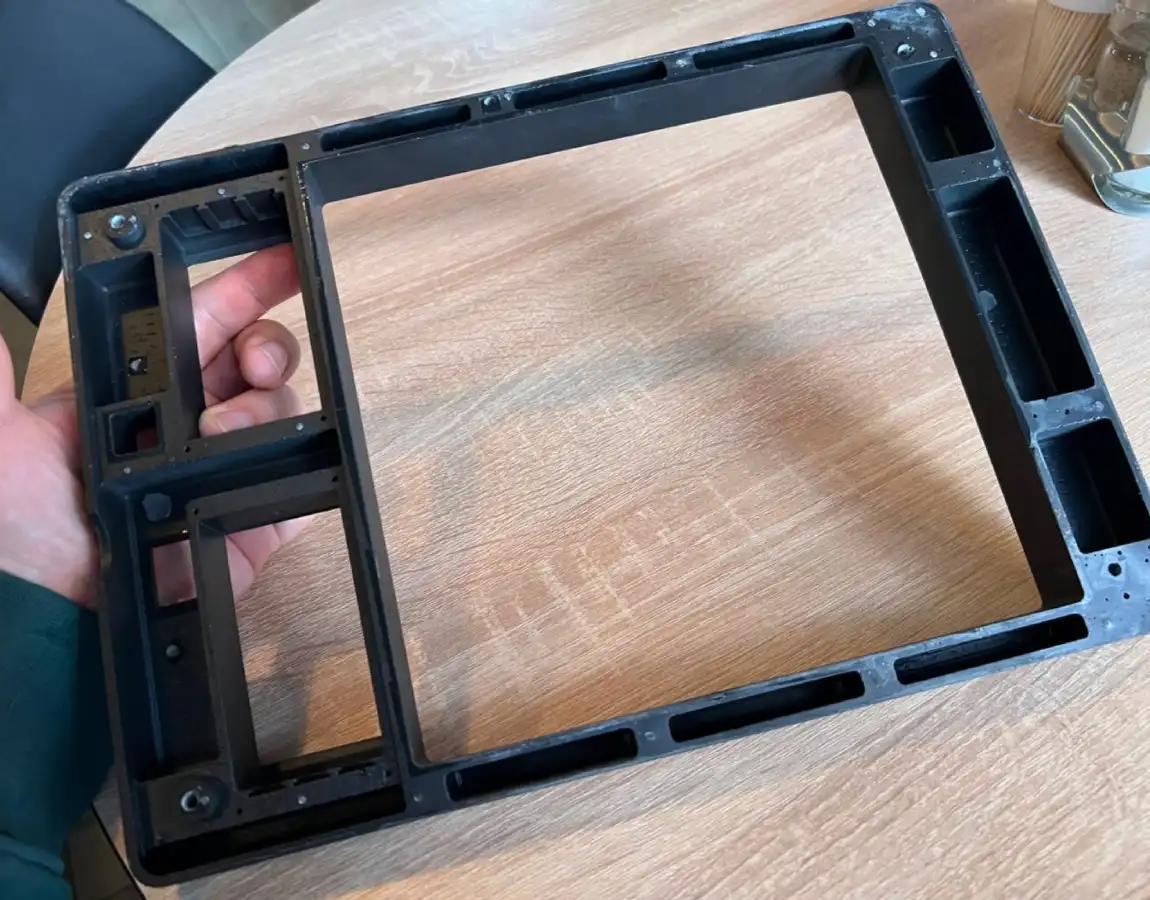

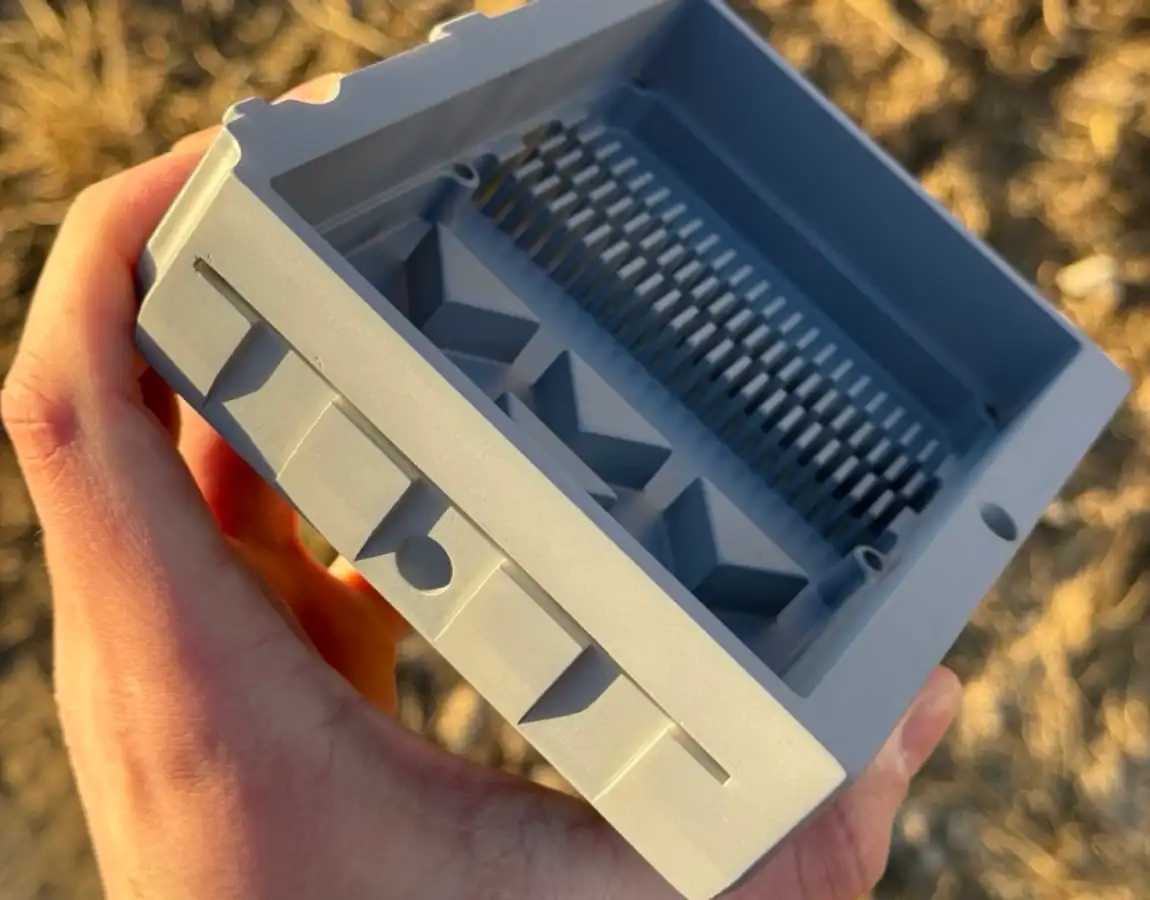

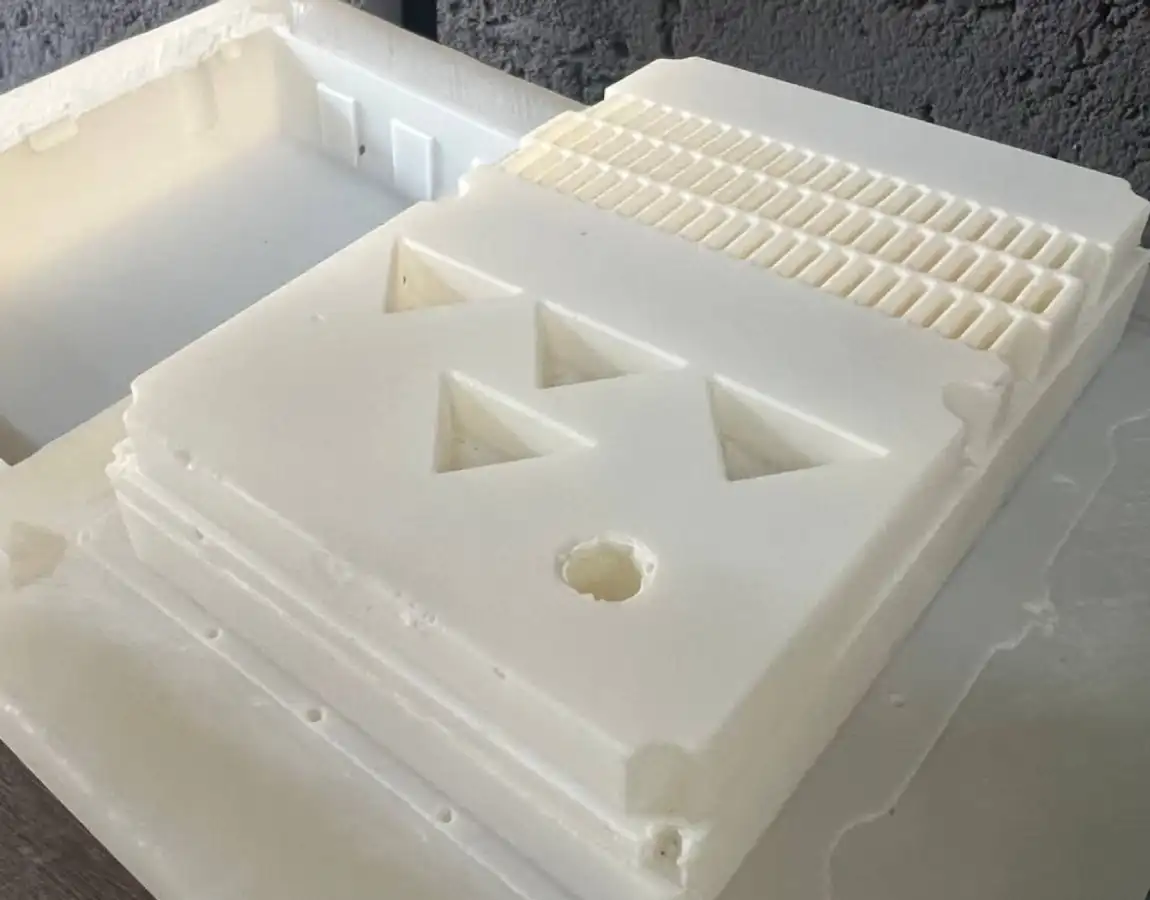

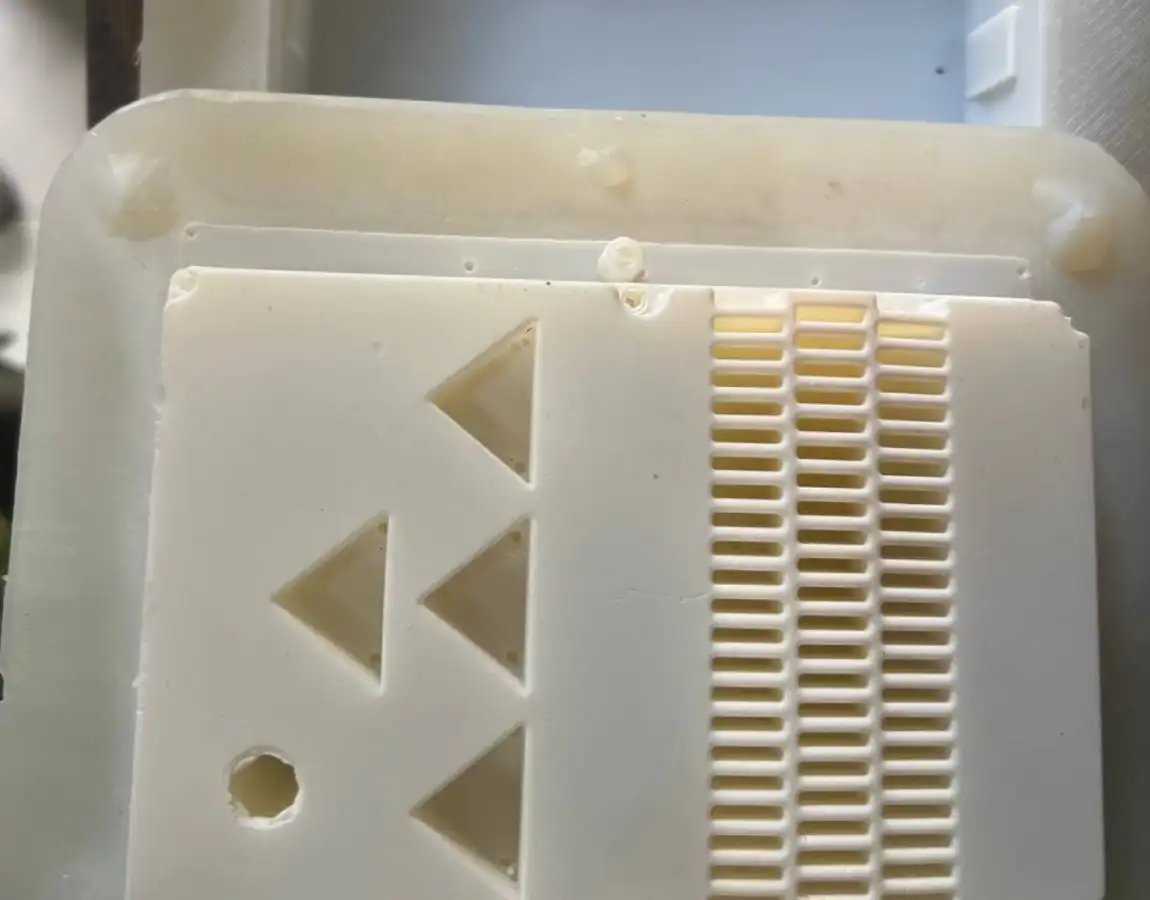

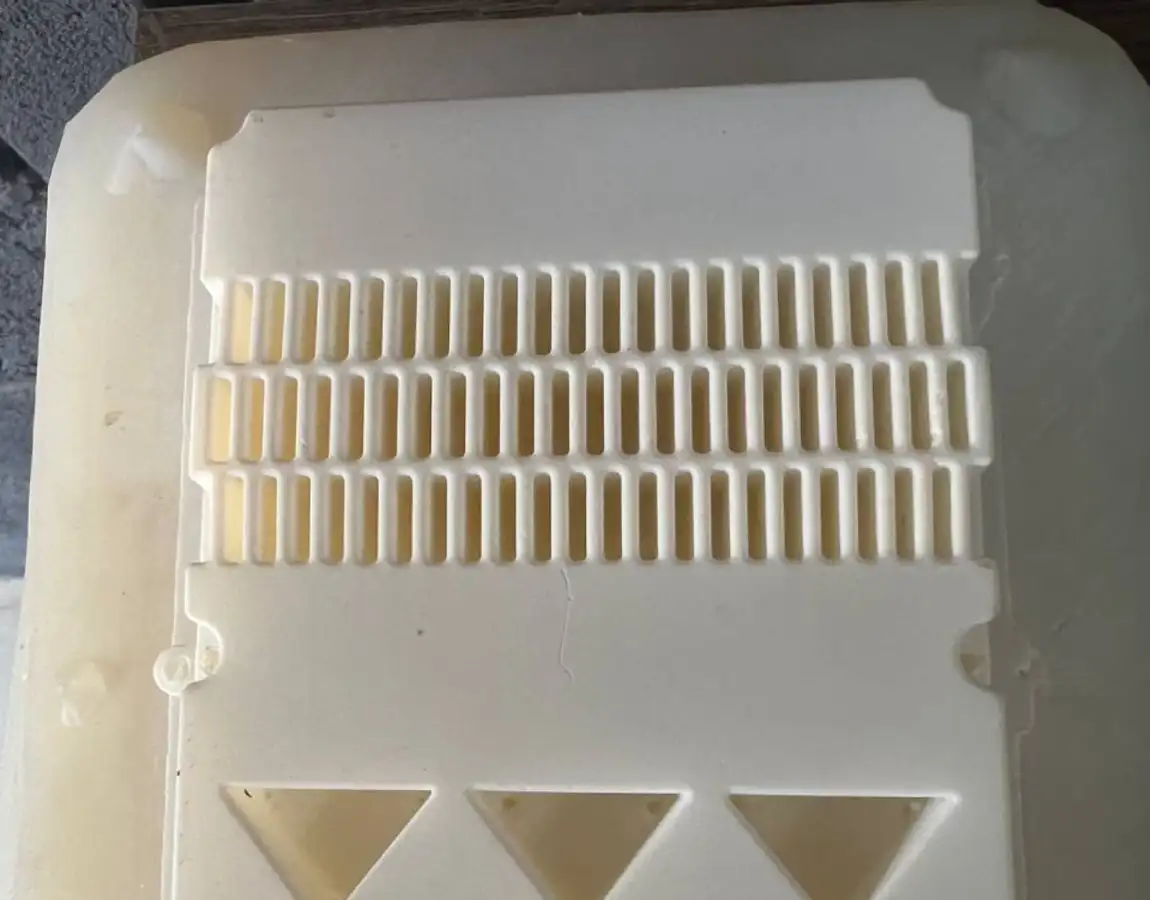

На первом фото — готовое изделие в сборе. Ниже — сама отливка корпуса, полученная из силиконовой формы. Проект был выполнен в рамках малосерийного заказа от технологического заказчика.

🧰 Литьё пластиковых корпусов и микродеталей: от мастер-модели до отливки

🧪 Пример 1: Микрозадвижки для технических узлов

🖥️ Пример 2: Мастер-модели корпусов с покраской и грунтом

🩺 Пример 3: Медицинские корпуса с закладными элементами

🧩 Пример 4: Корпуса со сложной геометрией

🛠️Пример 5: Производство лицевой панели оборудования

🚫 Почему не 3D-печать?

- Поверхность требует постобработки

- Не всегда возможна равномерная окраска

- Длительное время печати

гладкой поверхностью «из формы»

уже окрашенным в массе корпусом (тонировка при заливке)

отличной геометрией и точной посадкой деталей

⚙️ Технология

🔁 Идеально для малых серий

- произвести 20–100 шт. изделий

- быстро протестировать рынок

- получить профессиональный результат без оснастки под литьё под давлением

🤝 Приглашаем к сотрудничеству